Процесс лазерной резки металла

Высокоточная лазерная резка используется для обработки различных материалов, производства элементов оригинальной и сложной формы. Следует отметить, что лазерная резка металла, в сравнении с иными методиками разрезания, имеет значительные преимущества по таким показателям, как: отсутствие прямого механического воздействия на материал и возможность проведения достаточно сложных работ. Благодаря лазеру, специалисты могут быстро и точно вырезать всевозможные детали мельчайших размеров. Мощность лазерного излучения регулируется, она может настраиваться в зависимости от особенностей конкретного изделия.

Высокоточная лазерная резка используется для обработки различных материалов, производства элементов оригинальной и сложной формы. Следует отметить, что лазерная резка металла, в сравнении с иными методиками разрезания, имеет значительные преимущества по таким показателям, как: отсутствие прямого механического воздействия на материал и возможность проведения достаточно сложных работ. Благодаря лазеру, специалисты могут быстро и точно вырезать всевозможные детали мельчайших размеров. Мощность лазерного излучения регулируется, она может настраиваться в зависимости от особенностей конкретного изделия.

В результате подобных манипуляций срезаемая кромка получается очень гладкой и ровной, ее не нужно подвергать дальнейшей обработке. Величина лазерной головки составляет около миллиметра, благодаря чему можно достичь максимально высокой точности резки, после совершения которой обрабатываемые детали займут идеально точное взаимное положение. Вдобавок, такое оборудование может применяться для работы с легко деформируемыми и мягкими металлами.

Принцип лазерной резки металла

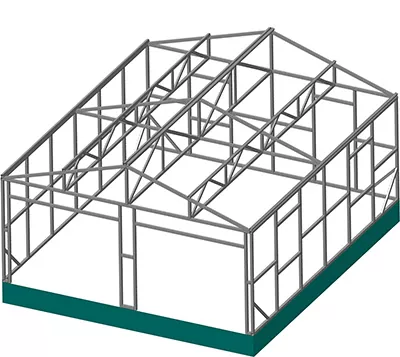

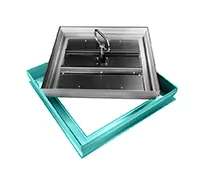

На обрабатываемой поверхности происходит концентрация лазерного луча, температура металла повышается, он моментально расплавляется, после чего — испаряется. Во время процесса компьютер станка управляет лазерной головкой. Такая компоновка оборудования называется координаторным столом. Существует два основных вида лазера — газовый и твердый. Есть и другие типы лазеров, но их мощности недостаточно для быстрой обработки, да и использование подобной аппаратуры оказывается слишком дорогостоящим.

Предназначение

Резка металлов лазером необходима для точной обработки всевозможной фасонной продукции, которую нельзя создать другим способом, так как она:

Резка металлов лазером необходима для точной обработки всевозможной фасонной продукции, которую нельзя создать другим способом, так как она:

- слишком хрупкая;

- слишком твердая;

- не подвергается обработке другими приспособлениями.

Применение данной методики очень выгодно для создания различных штучных изделий, так как общий объем партии не оказывает существенного влияния на цену работы. В результате себестоимость каждой отдельной детали оказывается сравнительно невысокой.